Alles over de Six Sigma-concepten

Six Sigma-concepten zijn het belangrijkste raamwerk geweest, dat verschillende benaderingen, methodologieën en zes sigma-concepten omvat, lean tools voor het werk van procesverbetering binnen een bedrijf. Six Sigma zorgt voor minder verspilling en kwaliteitsprocessen en -systemen die door teams en individuen kunnen worden gebruikt. Six Sigma-concepten spelen een centrale rol in complete bedrijfsstrategieën en stimuleren het topmanagement om processen meer kwaliteit te laten produceren in elke fase en stap die ze ondergaan. Het wordt aangedreven door de verwerkte gegevens en volgt een aantal regels en volgt een gedisciplineerde gedachtegang. Met Six Sigma-concepten worden defecten in de hele productielijn getarget en geëlimineerd door de puntvariatie tussen het ideale of verwachte en het werkelijke resultaat / output te vergelijken; vanaf het product tot en met de service.

Aan de andere kant hebben we Lean, dat meestal in de productie werd gebruikt, maar in het recente verleden voorrang heeft gekregen als de set van methoden om verspilling in de bocht en draai van het productieproces te elimineren.

Lean-methodologieën hebben processen als een "waardestroom". Het beheer van deze waardestroom omvat het definiëren van waarden in de product- en procesmogelijkheden binnen een workflow. Dit is gericht op de behoeften van de klanten en zorgt ervoor dat de klanten het product of de dienst krijgen die ze nodig hebben op het juiste moment en tegen de juiste kosten voor aankoop.

Hier zijn een paar verschillen tussen Six Sigma-concepten en Lean:

| Zes Sigma-concepten | Slank |

| Richt zich op het verminderen van variatie | Richt zich op het verwijderen van afval |

Volgt de methodiek van DMAIC:

| Volgt de stapsgewijze methode:

|

| Richt zich op het probleem | Richt zich op de stroom van processen |

| Effect is uniforme procesoutputs | Effect is reductie in timing van de stroom |

| Voor organisaties die de nadruk leggen op analytische studies. Gebruik van gegevens op hoog en laag niveau, grafieken en onderzoek in samenwerkingsverband. | Voor organisaties die op dit moment kijken naar visuele waardeverandering en stress. |

| Sectoren waarin het actief is, omvatten productie-, logistiek-, datagestuurde bedrijven | Sectoren waarin het voorziet zijn handel, gezondheidszorg, administratie |

Kijkend naar het beste van twee werelden, hebben professionals herhaaldelijk de kansen vergroot om de twee melkwegstelsels van bedrijfsmethoden in één te integreren. Geconcentreerd op de voordelen tussen de twee methoden, leidde de combinatie van de twee systemen tot "Lean Six Sigma", een pure kruising tussen potentieel levende methoden voor verbeterde kwaliteit en slankere processen, waardoor de bedrijfsinkomsten en producten met een hoge kwaliteit worden verhoogd. kwaliteit en kortere doorlooptijden.

Als we dieper ingaan op deze methoden, is het zeer nuttig om de volgende 5 principes of benaderingen op te pakken die binnen het concept van Lean worden toegepast en deze te integreren in de Six Sigma-concepten op een hoger niveau. De samensmelting heeft altijd geresulteerd in het naar voren brengen van de verbeterde kwaliteit geproduceerd door lean tools six sigma en optimale doorlooptijd door Lean. Dit resulteert op zijn beurt in snel getroffen projecten met een grote impact in de meeste sectoren. Hieronder staan de 5 Lean-principes of -benaderingen die kunnen worden geïntegreerd in Six Sigma-concepten voor efficiënte product- / serviceverwerking hieronder, trouw aan de strekking van het artikel:

Opmerking: word een Lean ConsultantLeer hoe u de lean principes kunt implementeren. Begrijp lean tools en technieken van lean manufacturing, totaal productief onderhoud. Word een succesvolle Lean-consultant met onze training.

5 Lean Tools om te integreren in Six Sigma-concepten

-

Value Stream Mapping

In elke fase van de processtroom wordt de waarde toegevoegd, afgeschreven of kan deze worden ingeschakeld. Waarde moet in kaart worden gebracht om de projectmanager en het team een volledig perspectief te geven van waar geen waarde wordt toegevoegd. Deze kennis kan door het team worden gebruikt om dergelijke activiteiten te elimineren en de wachttijd tussen twee stappen binnen processen aanzienlijk te verkorten.

De voordelen van deze aanpak binnen Six Sigma-concepten zijn als volgt:

- Leaner-processen

- Reductie in tijd

- Verwijdering van afval

- Verbeterde resultaten

Dit proces van mapping van waardestromen kan plaatsvinden in de analyse- of verbeterfase van de DMAIC-methodologie, ook binnen de Kaizen-cyclus. Hier wordt rekening gehouden met de stroom van materialen of informatie om de workflow voor die specifieke afdeling of organisatie in het algemeen nauwkeurig in kaart te brengen. En daarom worden de drie categorieën geboren, die elke activiteit stap voor stap scheiden.

De waardetoevoegende activiteiten worden verbeterd, de niet-waardetoevoegende activiteiten, zoals hierboven vermeld, worden uitgezocht voor eliminatie, en de waardetoevoegende activiteiten worden verder gescheiden in activiteiten die waarde kunnen toevoegen en activiteiten die het bedrijf zouden kosten, maar toch niet de benodigde waarde toevoegen waarnaar het bedrijf op zoek is.

Het gebruik van de trechterbenadering om waardestromen in kaart te brengen, kan grote en kleine teams effectief ten goede komen. De eliminaties maken het mogelijk dat de processen compact zijn en zelfs helpen bij het bereiken van het Six Sigma-conceptenprincipe van vermindering van variatie.

Voorbeeld

Een voorbeeld dat voortkwam uit mijn eigen ervaring; bij het in kaart brengen van de waardestroom voor een genoemd proces, bleek dat een specifieke goedkeuring naar twee verschillende individuen binnen de workflow ging, die in principe dezelfde checklist volgden voor zes kwaliteitscontroles van sigma-concepten, maar van een hoger niveau leek het voor het bedrijf dat de goedkeuringen als filter en subfilter fungeerden. Toen het eenmaal bekend was dat de tweede goedkeuring feitelijk geen waarde in het proces opleverde, werd al snel besloten om de lus in de workflow te elimineren en dat verminderde de procestijd met een werkdag.

Dit is precies hoe waardestroomtoewijzing een workflow ten goede kan komen en kan helpen bij de verbeterde kwaliteit van zes Sigma-concepten en tijdsbesparing.

-

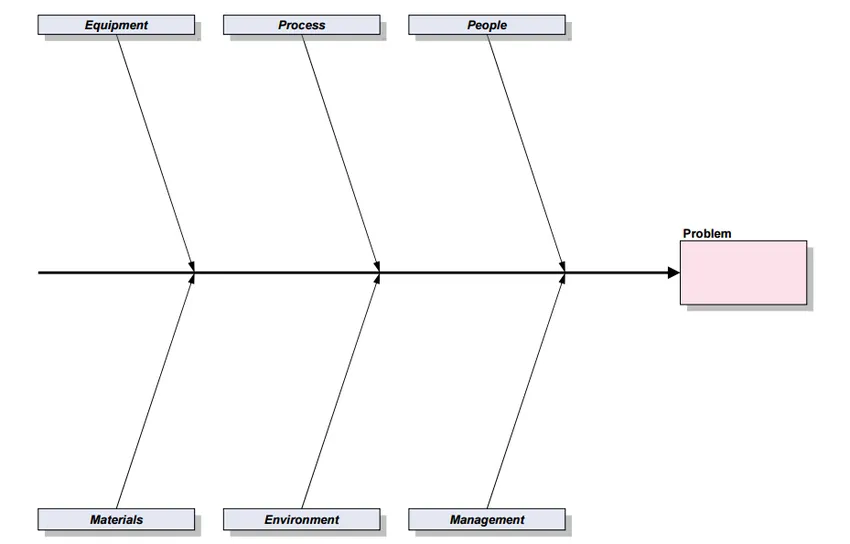

Ishikawa (Fishbone) diagram en 5 Whys

Ishikawa wordt ook wel het oorzaak-gevolgdiagram genoemd en is een geweldig hulpmiddel voor het identificeren en analyseren van oorzaken. Binnen Ishikawa worden de oorzaken van het probleem grafisch weergegeven als botten van de vis, vertakkend vanuit het hoofdbot, die de gebeurtenis vertegenwoordigen die heeft plaatsgevonden.

Ishikawa wordt normaal gesproken gebruikt om een brainstormsessie efficiënt te structureren voor een bepaald probleem, evenement of effect. De oorzaken zijn onderverdeeld in 6 categorieën voor efficiënt gebruik van het visgraatdiagram, anders is het afdwalen van de hoofdoorzaak net zo eenvoudig. Deze categorieën zijn als volgt:

- Werkwijze

- Mensen

- uitrusting

- materialen

- Milieu

- Systems

De schematische weergave van de Ishikawa is als volgt:

Primaire oorzaak vertakt zich rechtstreeks vanuit de visgraatcategorieën, terwijl secundaire oorzaken vertakken vanuit de primaire oorzaken. Door deze verdere vertakking kan de oorzaak sneller worden bereikt.

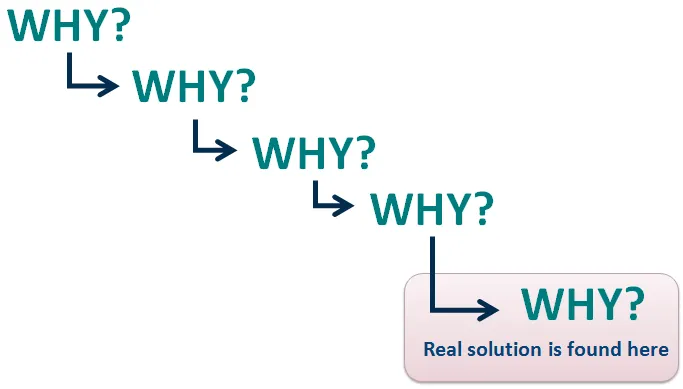

5 Whys daarentegen is net zo eenvoudig als het vragen van 5 whys aan het probleem en het krijgen van antwoorden, dus het boren naar de grondoorzaak van het probleem bij de hand. Normaal geknuppeld met Ishikawa, 5 Whys is een effectieve lean tools voor oorzaak-en-gevolg analyse. Sommige problemen hebben slechts 2 of 3 Whys nodig om te worden gevraagd voordat de oorzaak wordt bereikt, terwijl andere de 5 kunnen overschrijden, maar idealiter blijken de oorzaken te worden geïdentificeerd met de 5 Whys.

Zelfs in het geval van 5 Whys is brainstormen essentieel en een projectmanager zou de sessie sturen, mocht er omleiding zijn en het onderwerp volledig verloren.

Binnen Lean is er meer aandacht voor de visuele weergave van gegevens die in Six Sigma-concepten niet wordt gevolgd. Maar Lean kan bogen op de oorzaak van analytische lean tools zoals Ishikawa en 5 Whys om de oorzaak van problemen te achterhalen zonder het gebruik van statistische en concrete figuratieve gegevens.

Deze methoden vinden plaats in de analysefase van het Six Sigma-kwaliteitskader. Dit maakt het beheren van Six Sigma-concepten eenvoudig en vereenvoudigd.

-

Takt-tijd

Afgeleid van het Duitse woord, Taktzeit, dat direct verwijst naar hartslag of drumslag van productie in Lean Lingo, wordt Takt Time naar behoren berekend als de tijd die is verstreken vanaf het begin van het productieproces van een enkele eenheid tot de start van de productie voor de volgende eenheid in lijn. Deze verschillen worden berekend en vergeleken met de vraag naar het product of de service die rechtstreeks van klanten komt. Na vergelijking worden ze op elkaar afgestemd om de afwijking van de vraag van de klant te verminderen.

Wanneer gebruikt met Six Sigma-concepten, wordt Takt Time vervolgens gebruikt om de potentiële en huidige belastingen en knelpunten in productieprocessen te analyseren, waardoor projectmanagers nauwkeurig kunnen bepalen wat de tijd is die aan elk proces en elke taak wordt besteed, en biedt kansen voor verbetering in manieren, of de Takt Time de Service Level Agreements (SLA's) overschrijdt of binnen de gestelde tijd blijft.

Deze analyse is essentieel om overbelasting van taken of zelfs overtollige capaciteit binnen bepaalde productielijnen op te vangen en processtromen eenvoudiger en veel slanker te maken, waardoor minimale of te verwaarlozen variatie en defecten worden gegarandeerd. Vandaar dat de afwijking tussen Takt Time en de vraag van de klant als overtollige grondige verbetering van genoemd proces / taak vereist.

Als het bedrijf processen tegenkomt die sneller werken dan de klantvraag, kan het voor de organisatie voordelig zijn om de tijd die door dit proces wordt bespaard, te gebruiken om de belasting van een ander proces te delen dat achterloopt in zijn inspanningen om de klant in te halen vraag naar.

Dit proces kan worden geïmplementeerd tijdens de analysefase.

Voorbeeld

Als een organisatie een Takt-tijd van 10 minuten heeft, betekent dit dat het productieproces van een product of dienst off-line is voltooid, omdat het product / de service gemiddeld aan de klanten wordt verkocht met een snelheid van 10 minuten per eenheid.

-

Heijunka

Heijunka komt van het Japanse woord vertalen naar "nivellering" en is de lean tools die helpen bij het verdelen van de belasting over de waardestroom van het productieproces waarin het wordt geïmplementeerd. Dit principe en lean tools worden geïmplementeerd in de ontwerpfase binnen Six Sigma-kwaliteit nadat de oorzaakanalyse op de knelpunten in de analysefase wijst. De werking van load balancing introduceert een "Pull" in het systeem die anders is dan de traditionele "Push", wat resulteert in overbelasting, zijbelasting en knelpunten in het proces.

Takt-tijd kan de belangrijkste component zijn bij de implementatie van Heijunka binnen Six Sigma-kwaliteit, omdat het de volledige waardestroom zal weergeven met de tijd die binnen processen wordt genomen.

Eerder in traditionele productielijnen was batching de gewilde procesmethode voor massaproducenten van elk materiaal of product. Met de opname van Lean in systemen en organisaties werd de methode van Batching afgekeurd om de volgende reden:

“Volgens Heijunka kunnen productiesystemen niet door ontwerp en belasting continu reageren op orders zonder te lijden aan een zekere“ mura ”(ongelijkheid in kwaliteit en behaalde productiviteit) en“ muri ”(overbelasting van machines, personeel). Het product van mura en muri is "muda", wat verspilling is. "

-

Poka-Yoke

Poka-Yoke, een lean-tool voor Lean, is de foutbestendige lean-tool die de kans op fouten binnen sectoren van de workflow drastisch vermindert. Lean tools six sigma Deze lean tools kunnen effectief worden gebruikt in de Design- en de Improve-fasen van Six Sigma-kwaliteit, omdat het in deze fasen dramatisch kan helpen bij het verbeteren of volledig opnieuw ontwerpen van systemen met het oog op het verminderen of uitroeien van fouten in de workflow. In bepaalde industrieën wordt Poka-Yoke gecombineerd met DMADV (Define-Measure-Analyze-Design-Verify) om de waarschijnlijkheid van eventuele fouten tijdens de live-fasen te identificeren.

Een samensmelting van Poka-Yoke samen met Ishikawa en Pareto-analyse kan de onderneming verbluffende resultaten opleveren bij het identificeren van oorzaken en het elimineren van defecten en fouten, waardoor het doel van Six Sigma-kwaliteit zeer efficiënt wordt vervuld.

De randen afsnijden tot een gladde afwerking is wat nodig is in de latere stadia van het six sigma-kwaliteitsproject zodra de software / het product is ontwikkeld en klaar is voor beoordeling. Poka-Yoke komt op dit moment van pas als nuttig voor het polijsten van het product om eventuele discrepanties of fallbacks weg te werken.

Voorbeeld

Een beroemd voorbeeld dat wordt gebruikt om het gebruik van Poka-Yoke te illustreren, is de tijd waarin veel workflows in een payroll-systeem abrupt werden beëindigd. Bij toepassing van de oorzaakanalyse bleek dat er twee knoppen met misleidende labels aanwezig waren. De ene lees, "Goedkeuren voor volgende", wat betekent dat de stap is goedgekeurd en de workflow vooruit gaat, terwijl de volgende leest: "Goedkeuren om te sluiten", wat betekent dat de stap is goedgekeurd en de workflow hier wordt afgesloten. De gebruikte nomenclatuur was nogal misleidend en was de oorzaak van de abrupte beëindigingen en daarom was het proces met Poka-Yoke verfijnd en nu werden de tip lean-tools geïntroduceerd om de knoppen verder uit te leggen.

Het samenbrengen van de reuzen van de productie- en zakenwereld kan behoorlijk ontmoedigend zijn, maar het kan ook even productief en kwalitatief zijn. De integratie van Lean met Six Sigma-kwaliteit gaf de wereld een fijnere en verbeterde methode om op te zoeken voor alle sectoren in veel industrieën en bedrijven.

Als je dit artikel leuk vond en nuttig vond, klik dan op de knop Vind ik leuk en de knop Delen om je collega's meer te laten weten over de kwaliteit van Lean Six Sigma. Blijf onze blogs lezen voor zulke spannende artikelen.

Aanbevolen

dus hier zijn enkele cursussen die u zullen helpen om meer details te krijgen over de zes sigma-concepten, zes sigma-kwaliteit en lean tools zes sigma, dus ga gewoon via de link. die hieronder wordt gegeven

- lean six sigma-training

- online lean six sigma green belt training